El 28 de febrero de 2022, apenas cuatro días después del inicio de la invasión rusa de Ucrania, las tropas del país liderado por Vladímir Putin bombardearon las inmediaciones de la central nuclear de Zaporiyia, ubicada en el sureste del país. Poco después, durante la noche del 3 al 4 de marzo, los soldados ucranianos y rusos combatieron junto a los edificios de esta instalación nuclear. Este escenario se ha repetido varias veces desde entonces, lo que ha representado en algunos momentos una amenaza para la integridad de los reactores nucleares de esta central.

Desafortunadamente, la guerra de Ucrania no es el único conflicto bélico que ha puesto en peligro una o más instalaciones nucleares. Durante las últimas cinco décadas Israel ha bombardeado en varias ocasiones plantas nucleares de Irak, Siria e Irán con el propósito, según el Gobierno israelí, de evitar que estos países desarrollen armas nucleares. Este es el mismo escenario que presumiblemente desencadenó el último episodio del conflicto entre Israel e Irán el pasado 13 de junio. No obstante, no todas las instalaciones nucleares son iguales.

Israel y EEUU sostienen que las plantas de Fordo, Isfahán y Natanz, todas ellas en Irán, que han bombardeado recientemente albergan varios miles de centrifugadoras de uranio. Estas máquinas contienen en su interior hexafluoruro de uranio (UF₆), un gas corrosivo que si llegase a filtrarse al medio ambiente podría desencadenar una emergencia radiológica y química, aunque no se produciría una explosión nuclear. En cualquier caso, en este artículo os proponemos explorar qué sucedería si un misil u otro proyectil de gran capacidad destructiva impactase sobre el edificio de contención de un reactor nuclear.

Los reactores nucleares no pueden explotar como una bomba atómica

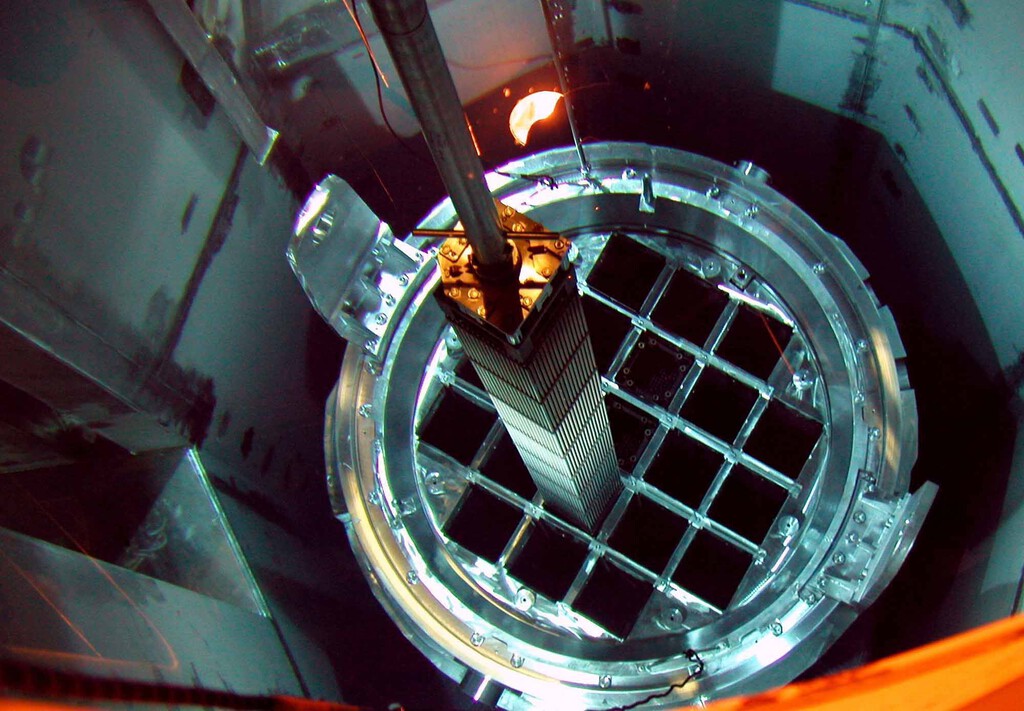

Las centrales nucleares en operación utilizadas por muchos países para generar electricidad han sido diseñadas para ofrecer un nivel de seguridad muy alto y sostener su operatividad a lo largo del tiempo. La primera barrera de protección con la que cuentan los reactores nucleares frente a amenazas externas es el recinto de contención. Esta estructura de hormigón es estanca y está diseñada para mantener completamente aislado el circuito primario del entorno (enseguida veremos en qué consiste este circuito).

Este armazón está diseñado para no verse degradado por la dilatación, para soportar la energía de un terremoto, e, incluso, para resistir colisiones muy importantes, como, por ejemplo, el impacto de un avión. No obstante, además de proteger el reactor nuclear de agresiones externas se responsabiliza de evitar que el material radiactivo alojado en el circuito primario quede expuesto y entre en contacto con la atmósfera. Sea como sea lo primero que tendría que conseguir un misil o una bomba para dañar un reactor nuclear es destruir, o, al menos, penetrar el recinto de contención.

El recinto de contención está diseñado para resistir colisiones muy importantes, como, por ejemplo, el impacto de un avión

El otro elemento de la instalación que tiene un papel crucial en el correcto funcionamiento de un reactor nuclear es el circuito de refrigeración. Aunque, en realidad, un reactor nuclear trabaja codo con codo con tres circuitos diferentes. El circuito primario está constituido por la vasija, que es el depósito que contiene las barras de combustible y el agua que debe permanecer en contacto con ellas para absorber su energía térmica; por el intercambiador de calor, que es un segundo depósito al que va a parar el agua caliente procedente de la vasija; y por una bomba que facilita la circulación del agua entre la vasija y el intercambiador de calor.

El circuito primario debe ser cerrado porque el agua que contiene al estar en contacto directo con las barras de combustible está contaminada. Y, por tanto, es radiactiva. El intercambiador de calor actúa como un generador de vapor, por lo que un segundo circuito se responsabiliza de introducir en su interior el agua fría que al entrar en contacto con el agua caliente del circuito primario entra en ebullición. De ahí procede el vapor necesario para transferir a la turbina la energía cinética que hará posible la obtención de electricidad gracias a la acción del alternador.

Una vez que el fluido atraviesa la turbina el vapor de agua se enfría y se condensa en el interior de un depósito adicional para propiciar la aparición de agua en estado líquido que volverá a ser introducida en el intercambiador de calor, dando lugar así a un segundo circuito cerrado conocido como circuito secundario. De nuevo una bomba se responsabiliza de que el agua circule entre el depósito de condensación y el intercambiador de calor. Hasta ahora hemos descrito dos circuitos cerrados diferentes, el primario y el secundario, pero nos hemos dejado un cabo suelto.

Para que el vapor de agua del circuito secundario se condense en el interior del depósito de condensación es necesario introducir en este último agua fría. Y para hacerlo es preciso recurrir a un tercer circuito conocido como circuito de refrigeración. El agua de esta última instalación procede del mar o de un río próximo a la central nuclear, de ahí que sea necesario alojar este tipo de centrales cerca de uno de estos dos recursos naturales. El intercambio de energía térmica que se produce entre estos circuitos nos permite obtener la energía eléctrica que necesitamos, que es el fin último de las centrales nucleares, pero también persigue mantener las barras de combustible alojadas en el núcleo del reactor dentro de su rango óptimo de temperatura de trabajo.

El escenario más grave implica la fusión del núcleo del reactor

Si la energía térmica generada por el material fisionable de las barras de combustible como resultado de la fisión sostenida en el tiempo excede, por la razón que sea, la capacidad de los sistemas de refrigeración de transportar esa energía y mantener el núcleo del reactor dentro del rango óptimo de temperatura de trabajo, el combustible podría degradarse. Y si sucede esto podría pasar del estado sólido en el que se encuentra inicialmente a estado semisólido, o, incluso, a estado líquido.

Este fenómeno se conoce como fusión del núcleo, y puede provocar que una parte del material radiactivo acabe saliendo fuera de la vasija. Esto fue, a grandes rasgos y sin entrar en las causas del accidente, lo que sucedió en el reactor 4 de Chernóbil en 1986, pero hay diferencias muy importantes entre la central nuclear que sufrió aquel terrible accidente y las plantas en operación actualmente. Y una de esas diferencias fundamentales es que los reactores de la central de Chernóbil carecían de recintos de contención.

El escenario que plantea una agresión externa de naturaleza bélica puede ser muy diferente al desencadenado por un accidente ocasionado por un fallo técnico o un error humano

Como hemos visto, uno de los cometidos primordiales del recinto de contención es evitar que el material radiactivo quede expuesto al medio ambiente si se produce un accidente grave en el núcleo del reactor y se funde parcial o totalmente. El reactor número 2 de la planta estadounidense Three Mile Island, alojada en Pensilvania, se fundió parcialmente en 1979, y gracias al edificio de contención sus consecuencias fueron infinitamente menos graves que las que desencadenó el accidente de Chernóbil.

En cualquier caso, las centrales nucleares en operación cuentan con sistemas redundantes y auxiliares que persiguen minimizar tanto como sea posible, por un lado, que se produzca un accidente, y, por otra parte, sus efectos dañinos si finalmente llegase a producirse. No obstante, es evidente que el escenario que plantea una agresión externa de naturaleza bélica puede ser muy diferente al desencadenado por un accidente ocasionado por un fallo técnico o un error humano. Es absolutamente razonable que algunas personas estemos preocupadas por las consecuencias que podría tener, por ejemplo, el impacto directo de un misil en el recinto de contención de un reactor nuclear.

Para que algo así desencadene una catástrofe similar a la de Chernóbil el agente externo debe ser capaz de dañar parcial o totalmente el edificio de contención. Y, como hemos visto, no es sencillo porque está diseñado para soportar impactos extremadamente violentos. Además, también sería necesario que los elementos del circuito primario, como la vasija o el intercambiador de calor, se viesen afectados. O bien que resultasen dañados seriamente el circuito secundario o el circuito de refrigeración.

Aun así, si se produjesen estos daños, dependiendo de su alcance todavía tenemos una última barrera de contención, y es una de las más importantes: los operadores de la sala de control de la central nuclear. Y es que tienen a su disposición sistemas auxiliares y otros recursos que pueden ayudarles a contener el impacto de los daños. Si se desencadenase el peor escenario posible y resultasen gravemente dañados el recinto de contención, los circuitos de refrigeración, los sistemas auxiliares, y, además, los operadores de la sala de control no tuviesen margen de actuación, podría producirse un accidente nuclear similar al de Chernóbil.

Aun así, el reactor no explotaría como una bomba atómica en ningún caso debido a que el uranio de las centrales nucleares está enriquecido entre un 3 y un 5%, y las bombas atómicas requieren uranio enriquecido al 90%. O bien plutonio, e, incluso, una segunda etapa con deuterio y tritio si se trata de un dispositivo termonuclear que combina fisión y fusión nuclear. No obstante, en estas últimas bombas el uranio o el plutonio solo se utiliza en la etapa de fisión, que actúa como detonadora de la fusión nuclear.

Imagen | Foro Nuclear

En Xataka | Seguimos dando pasos de gigante hacia la fusión nuclear: el reactor Wendelstein 7-X de Alemania acaba de batir otro récord

En Xataka | La IA no tiene futuro sin la energía nuclear cuando hasta NVIDIA le ha empezado a rezar a los reactores de Bill Gates

-

La noticia

Israel lleva décadas bombardeando las instalaciones nucleares que construyen otros países de su entorno. Este es el riesgo real de colapso

fue publicada originalmente en

Xataka

por

Juan Carlos López

.